'Yesss, het is weer maandag!' Proeftuin haalt beste uit mens én machine

Van workshop tot haalbaarheidsstudie

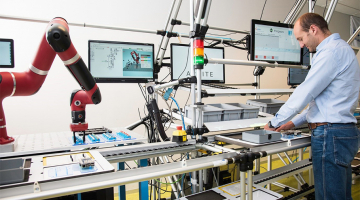

De proeftuin is geïntegreerd in verschillende vestigingen van Sirris. In Kortrijk kan je experimenteren met cobots en digitale werkinstructies. In Diepenbeek ligt de focus op precisie-verspanen in combinatie met andere bewerkingen, zoals 3D-printen en lasertextureren. In Heverlee krijg je advies rond omvormende processen, zoals plaatbewerking.”

“De proeftuin is het ideale vertrekpunt voor bedrijven die starten met operatorondersteuning”, zegt projectleider Sven De Troy. “Ze kunnen zich laten inspireren door onze demo-opstellingen. Of de handen uit de mouwen steken op een van onze workshops. Bedrijven die verder willen gaan, kunnen we individueel begeleiden met een haalbaarheidsstudie.”

Ben jij benieuwd naar de mogelijkheden van operatorondersteuning? Mail sven.detroy@sirris.be of bel 0498 91 93 03.

Relevant voor industrie 4.0

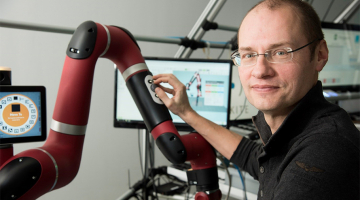

In Kortrijk helpen Sirris-experts Rik Vanhevel en Manie Conradie bedrijven op weg met operatorondersteuning. “Een kenmerk van industrie 4.0 is het streven naar 'lot size 1' of gepersonaliseerde massaproductie”, vertelt Rik Vanhevel. “Assemblageprocessen worden erg complex en belastend. Met de huidige oplossingen kunnen we de fysieke en mentale belasting verminderen en krijgen operatoren meer autonomie en tijd voor relevantere taken. Er ontstaat weer ruimte voor meesterschap.”

Tip: download de brochure met alle lopende industrie 4.0-proeftuinen.

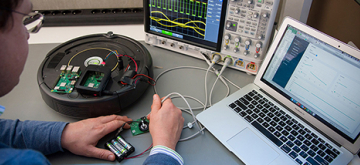

25 componenten, 100 producten

De slimme assemblagecel toont aan wat Vanhevel bedoelt. Hier wordt een soort weerstationnetje gebouwd met een Raspberry Pi (een soort minicomputer) en tal van sensoren die de klant naar wens kan samenstellen. In totaal bestaat het product uit een 25-tal componenten, waarmee zo’n 100 productvariaties samengesteld kunnen worden. “Dit soort opstelling is perfect voor machinebouwers, bijvoorbeeld bij de assemblage van motorreductoren”, zegt Rik Vanhevel.

Hieronder zie je de slimme assemblagecel in actie:

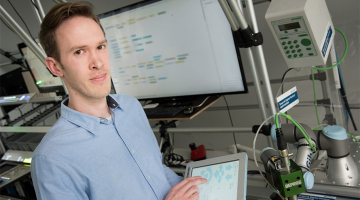

Via enkele dashboards beschikt de operator permanent over de juiste info. Daarnaast zijn er twee collaboratieve robots die een aantal taken autonoom uitvoeren, zoals het vastschroeven van componenten. Een mobiele unit levert just-in-time de nodige materialen.

Bij kritische handelingen, zoals het aansluiten van sensoren, krijgt de operator ondersteuning via een projectie- en detectiesysteem. Hij ziet welke componenten hij moet oppikken en waar hij ze moet plaatsen. Het systeem controleert of de handeling correct is uitgevoerd en waarschuwt in geval van een fout.

Menselijk potentieel

“Door de toenemende complexiteit, kampen veel operatoren met een 'Thank God, it’s Friday-gevoel'”, weet Manie Conradie, die de demo mee hielp ontwikkelen. “Met dit soort ondersteunende technieken kunnen we dat ombuigen naar 'Thank God, it’s Monday'. Dat is niet alleen interessant voor complexe processen, maar ook voor bedrijven met veel personeelsverloop, waar operatoren snel inzetbaar moeten zijn. Of om seizoensgebonden pieken en variaties in de vraag op te vangen.”

“Bedrijven moeten complexiteit leren beheersen”, stelt Rik Vanhevel. “De grootste fout die ze maken, is dat ze bij automatisering het menselijk potentieel uit het oog verliezen. Ondernemers denken soms dat hun werknemers dommer worden als ze investeren in operatorondersteuning. Die valkuil moeten ze juist vermijden.”

Dat kan door operatoren zo veel mogelijk autonomie te geven: “Steek regeltaken zo laag mogelijk in de organisatie. Heb je geen planner of logistieke sturing nodig, doe het dan zonder of rechtstreeks vanop de werkvloer. Zo geef je mensen controle over hun werk.”

Tip: nu woensdag geeft Rik Vanhevel de expert class ‘Operatorondersteuning 4.0’ op Indumation!

Vlaamse koplopers

In Vlaanderen plukken al tal van koplopers de vruchten van operatorondersteuning. “Onze maatwerkbedrijven zijn topklasse op dat vlak. Zij investeren in technieken om hun werknemers fysiek en mentaal zo veel mogelijk te ontlasten. Maar die systemen zijn ook interessant in reguliere bedrijven, bijvoorbeeld voor orderpicking of kwaliteitscontrole.”

Ook andere maakbedrijven, zoals raam- en deurfabrikanten, zetten in op lot size 1 (ook wel one-piece-flow). Rik Vanhevel: “Hét voorbeeld is voor mij Van Hoecke in Sint-Niklaas, een producent van meubelbeslag en ladesystemen. Hun productiesysteem is ontworpen voor kleine series en korte doorlooptijden, zodat bijvoorbeeld keukenbouwers bestellingen op maat kunnen plaatsen.”

Van Hoecke won een Factory of the Future Award. Ontdek hieronder waarom: